上海及瑞公司數字孿生應用案例

上海及瑞提供數字化設計制造一體化技術咨詢和產品設計服務。運用數字孿生的正向研發的理念和手段,提供結構設計、工藝設計,解決產品研發難點和缺陷問題。

福田汽車需要其產品減重、降成本,但是傳統的拓撲優化和參數優化已經不能在結構上再持續減重了,而新材料和新工藝又造成成本增加,不具有競爭力,因此有必要找到新的手段嘗試從結構上進行優化,從而達到減重降成本提性能的目的。

二、項目實施

1.案例定位

覆 蓋 內 容 | 應用對象 | ¨ 資產級(設備/產品) ¨ 車間級 ¨ 企業級 |

應用深度 | ¨ 描述 ¨ 診斷 ¨ 預測 ¨ 處置 | |

應用領域 | ¨ 設計 ¨ 生產 ¨ 管理 ¨ 運維 ¨ 設計制造一體化 ¨ 全生命周期 | |

行業 | ¨ 流程行業: ¨ 多品種小批量離散行業: ¨ 少品種大批量離散行業: ¨ 建筑 ¨交通 ¨ 泛制造業 | |

重點技術 | 涉及的單一領域技術或融合技術 ¨ 仿真+CAD ¨ IOT ¨ AI ¨ 仿真+IOT ¨ 仿真+AI ¨ IOT+AI ¨ 仿真+IOT+AI 統一數據/模型語義語法技術 ¨ 管理殼 ¨ 信息模型 ¨ MBD/MBSE/MBE

其他 ¨ 虛擬調試 ¨ 數字線程 ¨ 面向對象描述 ¨ 創成式設計 ¨ 機電一體化

|

2.案例優勢分析

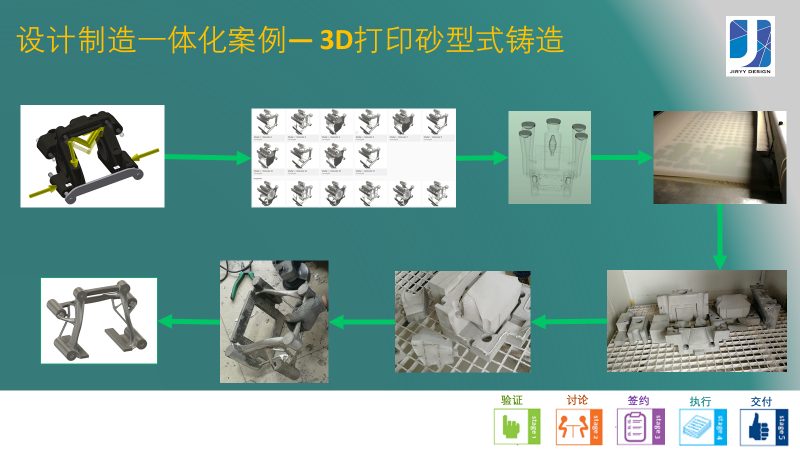

主要應用了創成式設計、鑄造工藝模擬仿真形成設計和工藝的正向設計,利用機器深度學習的算法,形成以目標驅動研發的正向設計研發流程。

在保證結構安全的基礎上,利用AI技術找到最佳的設計路徑從而達到最優設計,消除原結構太重和產品質量缺陷帶來的問題; 縮短研發周期,一次性通過臺架測試。降低生產成本,提高產品競爭能力;降低產品重量,減少運行時的能源消耗,環境友好。

3.實施步驟及路徑

p上海及瑞公司利用創成式設計幫助北汽福田國產商用車品牌設計了前防護、轉向支架等零部件。利用AI算法優化和用戶的制造條件和需求,產生出最優設計。

?例如:圖中零部件從最初的4個零件變為1個,重量減輕70%,強度增強18.8%。無論成本、制造工藝和裝配效率、性能等都大大優化。

4.案例推廣應用價值

已經用于有減材化和降成本需求的應用場景,如:汽車、重型機械、能源、軌道交通等行業的輕量化

ü降低產品生產成本和使用成本,提高產品的市場競爭力;

ü有效益地研發創新,增加研發產品的成功系數,減少投資風險;

ü縮短研發周期、提升創新品質;

ü綠色制造,減少樣機的次數和成本;

ü為創新提供正確的數據源,避免抄襲仿制。

三、實施效果

類型 | 與傳統結構設計比較 |

設計時間(平均減重25%) | 約節省50-70%的時間 |

減重效果-鑄件 | 提高約40-60% |

減重效果-鍛件/鈑金 | 提高約30-60% |

減重效果-3D打印 | 提高約50-70% |

疲勞壽命預測 | 還考慮生產工藝的壽命預測 |

可制造性 | 包括工藝的完整設計 |

投入產出比率 | 約50-70% |

注:在材料不變的情況下。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號