AII成員在行動丨臺達智能提供按需生產、數據驅動、智能互聯解決方案,助力企業智能升級

導讀

以數據驅動和領域驅動融合為核心,臺達智能打造智能制造

案例1:自動缺陷分類系統

案例2:預測性維護系統

案例3:智能學習解決方案-DeltaKnEW

以服務平臺賦能制造,與生態系伙伴攜手推進工業互聯網快速發展

隨著客戶至上,供應鏈去中心化,可持續性消費與個性化生產等趨勢的發生,以及科技發展所帶來的顛覆性創新機會,使得少量多樣的生產成為常態的需求,進而要求制造業更加敏捷和柔性。臺達智能科技(北京)有限公司(簡稱“臺達智能”)及其生態合作伙伴認為,在先進制造技術的推動下,新型工廠將不再競逐于規模和廉價勞動力,而是采用被稱為“按需制造(MOD,Manufacturing on Demand)”的方法來實現企業蓬勃發展。

以數據驅動和領域驅動融合為核心,臺達智能打造智能制造

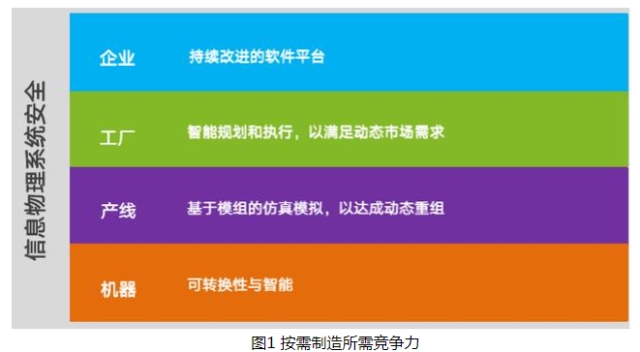

臺達智能采用按需制造(MOD)理念,以信息物理系統(CPS)設計技術框架,開展工業互聯網平臺,解決方案及服務等方面的研發與應用。從企業、工廠、產線、機器四個層級,構建技術方案,推進以數據驅動和領域驅動融合為核心的智能制造業務。該技術方案具有模組化、標準化、智能化、軟件定義、易集成等特點,形成以“達智匯”為品牌的工業互聯網相關產品、解決方案與服務,包括柔性可轉換智能機臺、數據驅動的邊緣計算和智能服務平臺等。

柔性可轉換智能機臺:基于“按需制造”衍生機器層級標準,從“可轉換”與“智能”驅動考慮,通過模組化、軟件定義與持續演進角度進行設計,根據制造需求快速支持機臺和產線的升級改造。

數據驅動的邊緣計算:提供智能應用、賦能工具和資產組件。智能應用提供預測性維護、自動缺陷分類、根因分析等工業AI應用;賦能工具包括多協議數據標準化、ICT資源優化配置等服務;資產組件包括邊緣數據設備、存儲與計算單元、安全工具或服務等。

工業互聯網服務賦能平臺:構建工業互聯網服務賦能平臺,包括工業互聯網應用開發平臺和智能學習平臺等,工業互聯網應用開發平臺具有異構并行、協作共贏、按需演進的特點,應用最小必要單元實現功能組件柔性配置和部署。智能學習平臺包含云端社群學習、教學設計與內容制作、線下模擬實作空間,滿足多層次、多元化學習需求。

臺達智能提供的產品、解決方案和服務已經應用于臺達全球生產制造基地以及生態系合作伙伴的廠域,獲得良好應用效果,并迭代演進,可持續性的提供全生命周期的服務。通過在工業人工智能以及智慧教育培訓等方面取得的成績,臺達智能獲得了2020年工信部人才交流中心“人工智能”能力提升機構稱號,并參與智能制造、預測性維護等國家標準的編制工作。

典型案例

01

自動缺陷分類系統

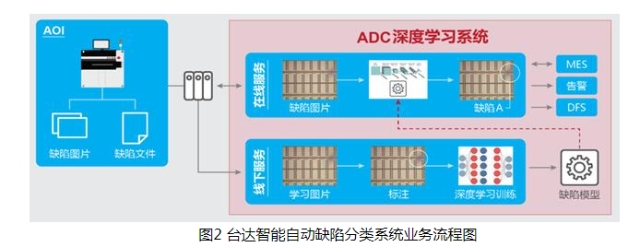

針對某著名面板企業傳統AOI視覺檢測中缺陷無法自動分類,人工缺陷判斷工作量大、成本高,新產品導入需要復雜的參數設置,人員培訓時間較長,AOI檢測產品種類有限,只能抽檢、退回率與退貨成本高等問題,臺達智能為其提供了自主研發的自動缺陷分類系統方案及導入服務。自動缺陷分類系統采用機器學習和深度學習技術,實現缺陷快速學習、準確分類、敏捷確定缺陷種類和定位等功能,缺陷檢測不受位置、種類困擾;新產品導入時,企業只需通過在線訓練形成缺陷分類模型,系統即具備缺陷自動檢測與判別能力;使企業缺陷識別速度達250ms/張(人工為2~3s/張),缺陷高辨識率達95%以上,漏檢率<0.5%,替代60%的缺陷分類人力,檢測覆蓋率100%,間接降低退貨造成的退料審查成本和品牌商譽損失。

該自動缺陷識分類系統也應用在臺達自身的電子裝配品檢測,以及合作伙伴的陶瓷基板檢測上,并獲得良好效益。

02

預測性維護系統

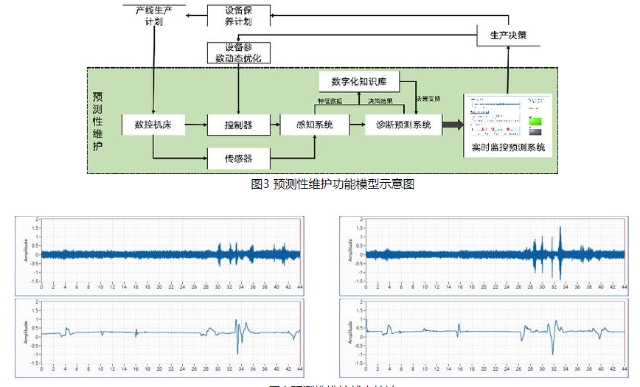

臺達智能針對某企業數控機床導入自主研發了預測性維護系統,通過與數控機床控制器相連,以及加裝傳感器的方式,從云-邊-端一體化協同角度,整合數控機床系統信息和傳感器實時監測數據,實時監測設備狀態,進行異常偵測、剩余壽命預測、健康狀態監測,給出維護策略。

圖4 預測性維護狀態統計

通過該應用,紀錄設備全生命周期運行產生的信息,在邊緣端進行數據存儲、計算與分析,在云端進行數據處理,實現狀態感知、實時分析、智能決策,從領域驅動及數據驅動角度建立狀態預測方式,根據預測結果啟動不同的響應機制,避免停機損失和節約成本。該預測性維護系統也應用在臺達自身工廠的微銑刀設備的維護工作上,并獲得良好應用效果。

03

智能學習解決方案-DeltaKnEW

臺達集團為大型跨國公司,業務廣、人員多、地域跨度大、培訓課程種類多、多語言培訓,應用DeltaKnEW智慧學習平臺(手機版與網頁版),開展工業互聯網等新一代信息技術知識的在線學習、教學設計與內容制作服務和虛擬培訓等。

通過社群化云學習平臺DeltaKnEW Academy,對各業務領域員工開展大數據分析、人工智能、智能設備、新一代信息技術及企業管理等培訓,課程用結構化模式表達,按領域、專題、地域等形式分類存放,學員可對課程進行評價;根據個人喜好和崗位推薦個性化課程、最佳課程和新課程;學員可對個人學習和知識點進行管理;企業通過應用教學設計與內容制作服務,打造個性化課程供員工學習;對于高危和高耗材培訓,采用DeltaKnEW PhoneBooth在虛擬操作環境開展模擬培訓,依不同學習目標仿真不同場景,通過實時遠程互動實作演練培訓。平臺支持臺達集團遍布全球員工學習、培訓,自2019年10月上線,擁有簡體中文、繁體中文、英語3種語言課程,涉及15個地域,共1180多門課程,截止目前已有超過109785多人次學習,觀看時長超8000多小時,產生近萬人次參與教學互動。通過對學習效果、課程學習人數及各類數據進行分析,為該企業人才培養、招聘提供決策支持。

該智能學習平臺已經應用在新加坡,支持其國家學習計劃SkillsFuture,以及與新加坡南洋理工大學合作支持其繼續教育計劃,并正在與國際著名認證機構合作為其提供認證培訓課程及服務。致力于加深社會各界對于工業互聯網等新一代信息技術相關知識的學習、理解與應用。

以服務平臺賦能制造,與生態系伙伴攜手推進工業互聯網快速發展

應全球制造業范式的變革,以及數字化技術、通信技術和計算能力等科技的快速發展,臺達智能以按需制造理念推進“達智匯”可轉換機臺,數據驅動的邊緣計算,智能服務賦能平臺等技術框架、解決方案、產品及服務的歷程中,在臺達智能科技多地生產制造基地以及合作伙伴場域驗證過程中,發現客戶及市場合作伙伴面臨的挑戰集中在:

可承擔的持續演進:工廠軟硬件升級、改造需要持續演進,一步一個效益;

數據驅動與領域知識驅動的融合:更好的應用數據描述知識,善用AI技術;

數據采集的難題:協議標準多樣性、行業多樣性,數據來源多樣性、采集需求和采集頻率多樣性等;

全體系的安全防護:構建設備層、工控層、平臺層、應用層安全防護體系;

人才的需求:技術提供商、系統集成商(SI)渴望獲得更多教育培訓或創新賦能服務的支持。

針對上述問題,臺達智能構建智能服務平臺,為生態系合作伙伴提供相關的技術整合服務,安全服務,培訓服務等,支持SI服務其終端客戶,推動該產業市場蓬勃發展。以“達智匯”為品牌,從可轉換機臺、數據驅動的邊緣計算、智能服務賦能平臺三個方面,推動工業互聯網快速發展。一是提供可轉換機臺,通過物理機臺模塊化設計和基于IPC的軟件定義控制器賦能機臺和產線的柔性能力。二是基于信息物理系統軟件開發平臺,以統一協議框架,數據標準化,微服務資產等支持工業應用快速集成或開發,解決設備聯網、采集、存儲、安全、分析到應用的問題,以加強貼近產線端邊緣計算的能力,構建云—邊—端—體智能應用與解決方案。三是應用智能服務平臺賦能制造業,在工業互聯網應用開發平臺采用最小功能單元,快速搭建符合應用功能的服務;在智能學習平臺開展人工智能、工業互聯的社群學習、模擬培訓等,加快工業互聯網產業人才發展。未來臺達智能將持續提供從邊緣計算到云端、智能服務的一體化解決方案,滿足按需制造、柔性生產和人才培育的需求,并與生態體系合作伙伴協作,以開放,協同,創新的理念,共同打造智慧工業互聯生態系統。

臺達集團為全球電源管理與散熱解決方案領導廠商,業務范疇為電源及零組件、自動化與基礎設施,并提供整體節能解決方案。2013年成立臺達研究院,開展智能制造、工業物聯網應用,并通過臺達智能科技(北京)有限公司提供解決方案及服務。

相關業務聯系人及聯系方式

聯系人:趙東方

聯系方式:

(010)8225 3225分機8527,

(010)8225 3225分機 8519;

電子郵件:NBIC.CN@deltaww.com。

聲明

本報告所載的材料和信息,包括但不限于文本、圖片、數據、觀點、建議,不構成法律建議,也不應替代律師意見。本報告所有材料或內容的知識產權歸工業互聯網產業聯盟所有(注明是引自其他方的內容除外),并受法律保護。如需轉載,需聯系本聯盟并獲得授權許可。未經授權許可,任何人不得將報告的全部或部分內容以發布、轉載、匯編、轉讓、出售等方式使用,不得將報告的全部或部分內容通過網絡方式傳播,不得在任何公開場合使用報告內相關描述及相關數據圖表。違反上述聲明者,本聯盟將追究其相關法律責任。

AII微信公眾號

AII微信公眾號

AII頭條號

AII頭條號