基于人工智能的自動(dòng)缺陷分類系統(tǒng)

項(xiàng)目背景

格創(chuàng)東智科技有限公司是TCL集團(tuán)孵化的創(chuàng)新型科技企業(yè),深度融合工業(yè)技術(shù)與信息技術(shù),依托TCL多年制造業(yè)積淀,進(jìn)行制造業(yè)場(chǎng)景化復(fù)制,在IoT平臺(tái)、人工智能、智能工廠等領(lǐng)域通過項(xiàng)目積累,迅速切入市場(chǎng),對(duì)外輸出智能制造產(chǎn)品與解決方案。

深圳市華星光電技術(shù)有限公司(簡(jiǎn)稱華星光電)是2009年11月16日成立的行業(yè)領(lǐng)先的國家級(jí)高新技術(shù)企業(yè),產(chǎn)品全線覆蓋大尺寸電視面板和中小尺寸移動(dòng)終端面板。

華星光電9年以來累計(jì)投資超千億,擁有5座高世代面板廠,且在持續(xù)升級(jí)顯示技術(shù)。從早期的窄邊框、超薄、曲面,到現(xiàn)在的柔性、量子點(diǎn)和8K,產(chǎn)品的種類越來越多,品質(zhì)要求越來越高,與此同時(shí)市場(chǎng)變得短周期化,對(duì)于客制化的要求與日俱增,這些挑戰(zhàn)都需要企業(yè)轉(zhuǎn)變傳統(tǒng)的制造思維,通過引入智能制造技術(shù),升級(jí)智造水平來保證高效率低成本的運(yùn)作。而這一項(xiàng)目正是雙方共同探索人工智能在工業(yè)檢測(cè)領(lǐng)域及工業(yè)互聯(lián)網(wǎng)中應(yīng)用的成果。

1項(xiàng)目痛點(diǎn)

在液晶面板生產(chǎn)制程中,因?yàn)榄h(huán)境、工藝、設(shè)備等因素影響,會(huì)在不同制程段產(chǎn)生多種缺陷,各制程段AOI設(shè)備會(huì)鎖定缺陷進(jìn)行拍照,但是AOI無法對(duì)缺陷進(jìn)行自動(dòng)分類。過往的做法是由人工根據(jù)規(guī)則和經(jīng)驗(yàn)對(duì)缺陷進(jìn)行分類判定,然后再根據(jù)缺陷類型,決定該片玻璃是送去返工,重制還是報(bào)廢。華星光電當(dāng)前量產(chǎn)的每個(gè)工廠都有缺陷判定站點(diǎn)超過20多個(gè),每個(gè)站點(diǎn)每天判定的圖片量約1-2萬張,采用人工分類的方式會(huì)造成以下幾類問題:

圖1:制造業(yè)視覺檢測(cè)痛點(diǎn)

? 圖片數(shù)量巨大且人工判定耗時(shí)較長(zhǎng),造成生產(chǎn)周期增加。

? 人力成本高企,企業(yè)需要雇傭大量人員7*24小時(shí)輪班工作,以配合生產(chǎn)。

? 人工檢測(cè)的一致性低,誤判高,且人工判定的準(zhǔn)確率易受個(gè)人經(jīng)驗(yàn)和狀態(tài)影響

? 員工培訓(xùn)周期長(zhǎng),缺陷分類的準(zhǔn)確度取決于人工的經(jīng)驗(yàn)積累,新員工無法立刻上手。

? 工作內(nèi)容單調(diào)重復(fù),員工穩(wěn)定性差,流動(dòng)率高。

? 人工抽檢無法覆蓋到全部產(chǎn)品的缺陷圖片,工作效率得不到保障。

2 項(xiàng)目實(shí)施

為了解決以上的問題和痛點(diǎn),格創(chuàng)東智在華星光電導(dǎo)入了一套基于格創(chuàng)AI應(yīng)用平臺(tái)的自動(dòng)缺陷分類系統(tǒng),將人工智能算法與AOI設(shè)備結(jié)合,通過系統(tǒng)中的圖像識(shí)別算法以及深度學(xué)習(xí)算法,對(duì)各制程多種類的缺陷圖片進(jìn)行學(xué)習(xí)訓(xùn)練及建模,開發(fā)出具備自主學(xué)習(xí)能力的檢測(cè)模型,代替了大量人工,實(shí)現(xiàn)了無間斷、高精準(zhǔn)的缺陷自主檢查判定功能。該系統(tǒng)也與生產(chǎn)良率系統(tǒng)對(duì)接,實(shí)現(xiàn)了自動(dòng)判定、異常報(bào)警、自動(dòng)攔截等功能。在系統(tǒng)管理平臺(tái)中,廠商可以自主完成模型訓(xùn)練,模型部署和模型管理,方便后期針對(duì)新產(chǎn)品以及新缺陷進(jìn)行模型擴(kuò)展和自訓(xùn)。

圖2:應(yīng)用架構(gòu)

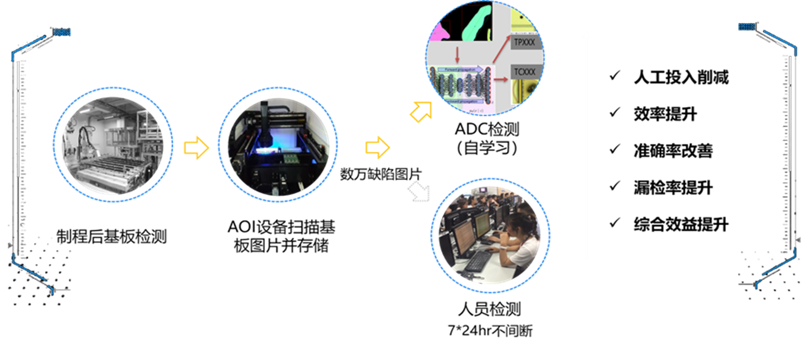

3 實(shí)施效果

圖3:自動(dòng)缺陷分類VS人工分類

通過導(dǎo)入自動(dòng)缺陷分類系統(tǒng),代替人工完成分類工作,實(shí)現(xiàn)了以下目標(biāo):

? 缺陷分類站點(diǎn)實(shí)現(xiàn)70%以上覆蓋率,90%以上準(zhǔn)確率,替代了對(duì)應(yīng)比例的人力投入,并隨著訓(xùn)練數(shù)據(jù)量的累計(jì),覆蓋率與準(zhǔn)確率都在逐步提升。

? AOI拍照后快速完成面板中所有缺陷判別,異常攔截提早1-2小時(shí)。

? 檢測(cè)站點(diǎn)生產(chǎn)周期縮短60%。

? 結(jié)合高效良率系統(tǒng),實(shí)現(xiàn)了自動(dòng)判等,自動(dòng)開單,異常自動(dòng)報(bào)警,自動(dòng)攔貨等功能。

? 僅當(dāng)前項(xiàng)目范圍即可實(shí)現(xiàn)人力效益超千萬/年,聯(lián)動(dòng)潛在效益300+萬/年。

4 應(yīng)用先進(jìn)性及創(chuàng)新點(diǎn)

該項(xiàng)目是液晶面板行業(yè)首個(gè)成功將人工智能導(dǎo)入缺陷檢測(cè)的案例,也是眾多行業(yè)(鋁型材,紡織等)中,為數(shù)不多的將機(jī)器視覺和深度學(xué)習(xí)成功結(jié)合并落地實(shí)施,在工業(yè)智能領(lǐng)域上做出探索的項(xiàng)目,具備向多行業(yè)推廣的可行性。

突破了AOI設(shè)備的制約,形成了有機(jī)結(jié)合,彌補(bǔ)了AOI設(shè)備只能定位缺陷,無法判別缺陷類型的問題。

通過人工智能代替人眼檢查的新模式,能夠有效解決制造業(yè)缺陷檢查工序中的高人力成本、低檢出效率、人員疲勞度高、辭職流失率高的行業(yè)共性難題,能夠大幅降低人力成本、顯著提升產(chǎn)品品質(zhì)、提高企業(yè)利潤(rùn)。

AII微信公眾號(hào)

AII微信公眾號(hào)

AII頭條號(hào)

AII頭條號(hào)