工廠數字化制造運營系統(iSESOL WIS)以iSESOL工業互聯網平臺為依托,通過為企業提供生產運行、維護運行、質量運行和庫存運行等生產管理模塊,實現裝備技術建立、生產流程管理、訂單協同、即時分享管理等服務模式的智能化,從而提高企業生產管理水平、改善產品質量、監控生產過程成本,幫助企業實現提質降本增效。

一、項目概況

1. 項目背景

工業互聯網是數字浪潮下工業體系和互聯網體系深度融合的產物,是新型基礎設施建設的重要組成部分。隨著工業互聯網技術的不斷發展,工業互聯網平臺著重圍繞設備、產品管理、業務和運營優化、社會化資源協作等業務場景,向傳統工業行業滲透融合,在幫助企業降低成本、提高效率、提升產品和服務品質、創造新價值等方面成效初顯,成為助力制造業數字化轉型的有效途徑。

江門市新會區新華膠絲廠有限公司成立于1984年,是一家專業生產工業單絲的企業,產品主要為聚酯單絲、聚酰胺單絲及其他高性能改姓單絲,產品大量用于造紙網和造紙毛毯,近年來逐漸用于輸送帶、過濾網及其它特殊行業。公司的產品品質在國內一直以來都處于領先水平,某些類型的產品性能優于同類進口產品。據估計,在整個國內造紙織物用絲行業,新華膠絲廠所占的市場份額約為15~20%,造紙織物用絲方面,在網毯企業降低成本的背景下,膠絲廠單絲有機會取代進口單絲從而增大占有率。在其它行業的用絲,尤如環保行業今后也會有不小的增長空間。

江門市新會區新華膠絲廠有限公司目前有多條進口先進的工業單絲生產線和精密卷繞機,采購成本都在2000萬元/臺以上,有多臺進口精密的檢測儀器,如激光儀、收縮測試儀等,有多臺先進計量設備,如色母計量機、三站式計量機等。上述檢測儀器的采購和更新,每年預算都在100萬元以上。隨著企業規模的不斷擴大,對于設備、車間的管理能力要求不斷提高,企業謀求一套先進的數字化管理系統適應當前的發展形式,以便加快自身發展。具體痛點包括:

(1)車間內工況復雜,現場生產數據、運行數據采集難度大,生產報告難出,生產任務不透明,無法及時反饋,無法準確評估交期,傳統紙質文檔和電子文檔管理混亂,種類多、核對難,要求生產管理人員有豐富的管理經驗,對人員的依賴性較大。

(2)產品質量檢驗主要通過人工操作質量檢測設備,對產品進行質量檢驗,主要通過紙質表格或檢測報告進行質量數據收集。質量數據與生產數據未進行有效的關聯,無法形成有效的追溯。

(3)企業倉庫通過進銷存軟件進行管理,只能管理物料庫存,無先進先出提醒,無安全庫存預警,存在貨實不符情況。無法實現庫區庫位精細管理。在生產計劃下發后,無法有效的實現物料劃分或分配占用,影響計劃準確性。

(4)企業電能能耗無法準確有效的分攤到銷售訂單、產品、設備等,只能統計所有加工設備電能,憑經驗分攤。物料消耗、廢絲等成本無法有效的與人/設備/訂單等進行精細化的成本管理。

面向客戶數字化轉型應用需求,江門云科基于iSESOL工業互聯網平臺提出工廠數字化制造運營解決方案,實現企業設備上云、生產流程管理、訂單協同、質量追溯、倉儲管理等服務模式的智能化,幫助企業實現轉型升級。

2. 項目方案簡介

項目針對客戶在生產管控、質量追溯、能耗優化、倉儲管理等方面的需求,提出了基于iSESOL工業互聯網平臺的工廠數字化制造運營解決方案。方案通過數據、軟件、網絡等信息技術與人員、機器、物料、環境、供應鏈等制造要素的深度融合,開展以網絡協同、精益生產、精細管理和智能決策為代表的現代生產制造與運營管理能力建設。通過搭建現場級工業網絡,部署相關軟硬件產品,定制化開發相關模塊,為企業提供包括裝備聯網、數據采集、車間可視化、智能化倉儲等在內的數字化賦能業務,幫助企業實現提質降本增效。

3. 項目目標

項目通過工廠數字化制造運營系統建設,實現客戶企業車間生產管理信息化,從銷售訂單創建、計劃自動分解、生產任務自動排程、能耗管理優化到質量追溯、倉儲管理的全過程數字化和智能化,以任務形式串聯各部門協同生產,優化企業生產流程,解決各業務部門信息孤島,提高生產效率、降低生產成本、精細生產管理。同時基于設備運行情況、訂單完成情況、在制品情況、產品質量情況、料耗情況、設備能耗情況、人員績效等各類數據,為企業生產管理決策提供實時有效的數據支撐。

具體目標如下:

(1)根據銷售訂單、物料庫存、換產規則等,自動生成計劃及排程結果,實現按排程規則,一鍵自動排程,提升排程效率與達成率。

(2)將生產設備聯網,設備運行數據采集及相關工段設備的能耗數據采集,解決設備運行數據孤島問題,實時掌握設備運行工藝參數、對工藝參數進行監控預警,保證產品生產質量,實時掌握設備能耗情況及全廠各部門的能耗情況、對全廠各部門能耗進行監控管理及統計分析。

(3)以電子工單或流轉卡為載體,進行生產數據和設備數據的自動采集,實現生產過程中人員、設備、質量、產品等信息相關聯,生產過程可視化,過程可追溯,實時掌握生產進度、料耗情況和品質控制等。

(4)通過對4#自動線(以及其他經升級改造后的后卷繞機)后卷繞設備的產品卷繞時長、預警時長、各線軸卷繞時長,進行數據采集,通過可視化看板,實時監控預警,自動線各線軸的預計卷繞完成告警,提前對線軸進行更換,提升換軸效率,降低膠絲浪費成本。

(5)通過對各部門及生產車間生產設備和生產線,增加電能表,實現電能數據自動采集,實時掌握各部門電能使用情況。

(6)通過對物料倉庫、庫區、庫位、條碼以及包裝流水線的數據關聯管理,實現倉儲物料先進先出提醒、安全庫存可預警、物料超期可預警、物料庫存及分布可視化、物料快速出入庫等,實現倉儲精細化管理。

(7)生產相關各業務部門無紙化辦公,在生產過程以任務形式串聯各部門協同生產,解決各業務部門信息孤島。

(8)通過電子看板、統計報表、統計圖表等多樣的數據呈現方式,可實時掌握設備運行情況、訂單完成情況、產品質量情況、料耗情況、設備能耗情況、人員績效等,為企業生產管理決策提供實時有效的數據支撐。

二、項目實施概況

1. 項目總體架構和主要內容

項目總體架構

項目通過工廠數字化制造運營系統(iSESOL WIS)建設,以iSESOL工業互聯網平臺為核心,串聯能耗管理模塊、設備運行監控模塊、工藝管理模塊、生產管理模塊、生產執行模塊、質量管理模塊、倉儲管理規模等,實現企業生產管理信息化,從銷售訂單創建、計劃自動分解、生產任務自動排程、能耗管理優化到質量追溯、倉儲管理全過程的信息化和智能化,充分利用信息化的手段,達到提高生產效率、降低生產成本、精細生產管理的目標,為客戶提供可跟蹤質量的優質產品。

2. 網絡互聯架構

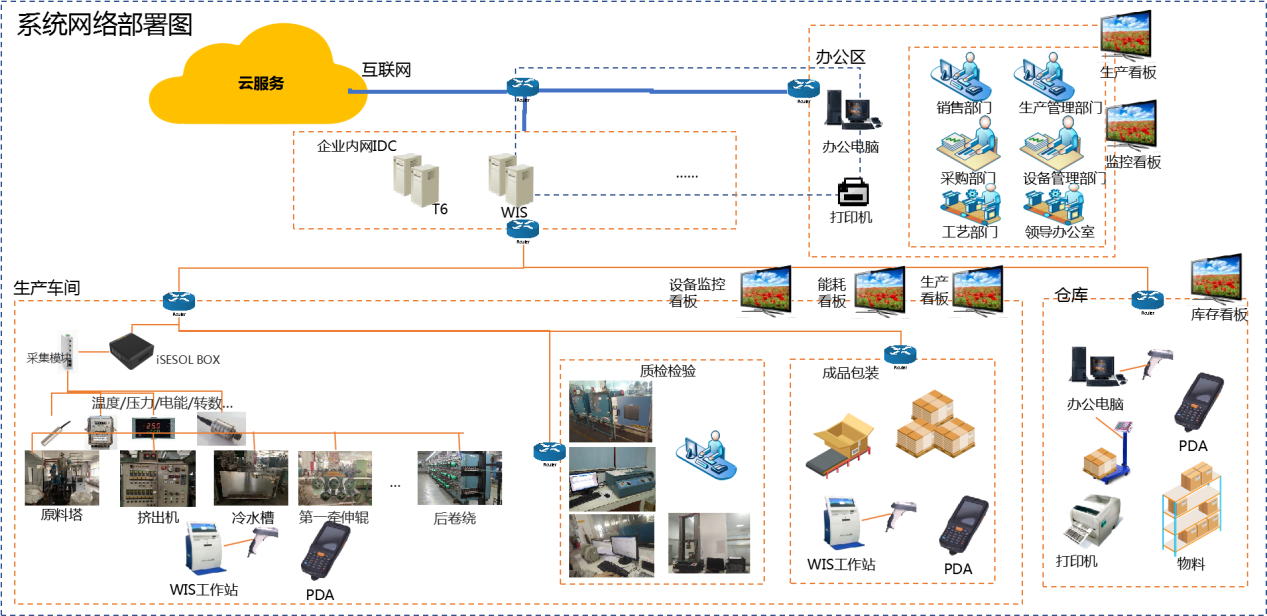

項目網絡連接拓撲圖

項目基于企業生產車間、辦公區、倉庫等業務部門內的設備、終端布局情況以及應用需求,通過工業以太網和邊緣網關設備實現了現場網絡搭建與設備互聯,由現場設備的控制系統系統、終端感知設備與企業管理系統構成企業/工廠內部網絡,滿足廠內生產管理、資源調度、設備監控等功能需求。企業網絡可通過路由器、防火墻與互聯網連接,接入iSESOL工業互聯網平臺,實現設備與平臺之間的互聯互通。為保障設備數據的傳輸安全,企業網絡與iSESOL平臺的連接通過安全網關建立隧道加密,確保智能設備數據發送方的可靠性和安全性,為工業服務提供了保障。

3. 具體應用場景

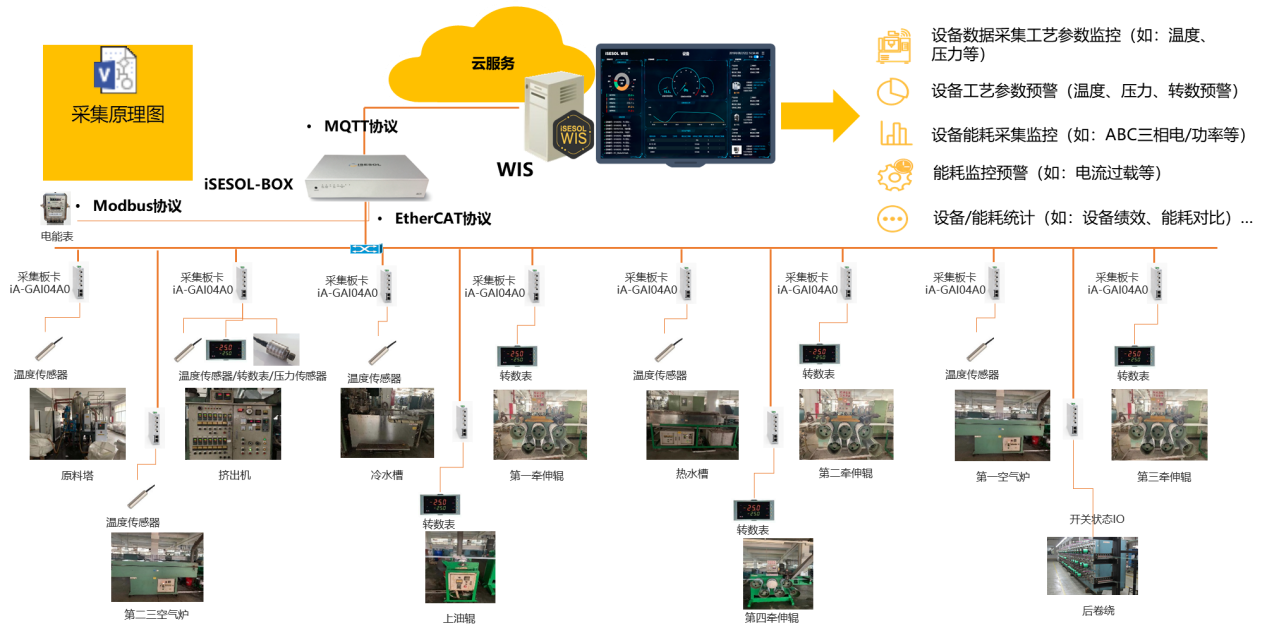

(1)設備聯網及數據采集

將生產設備聯網,設備運行數據采集及相關工段設備的能耗數據采集,解決設備運行數據孤島問題,實時掌握設備運行工藝參數、對工藝參數進行監控預警,保證產品生產質量,實時掌握設備能耗情況及全廠各部門的能耗情況、對全廠各部門能耗進行監控管理及統計分析

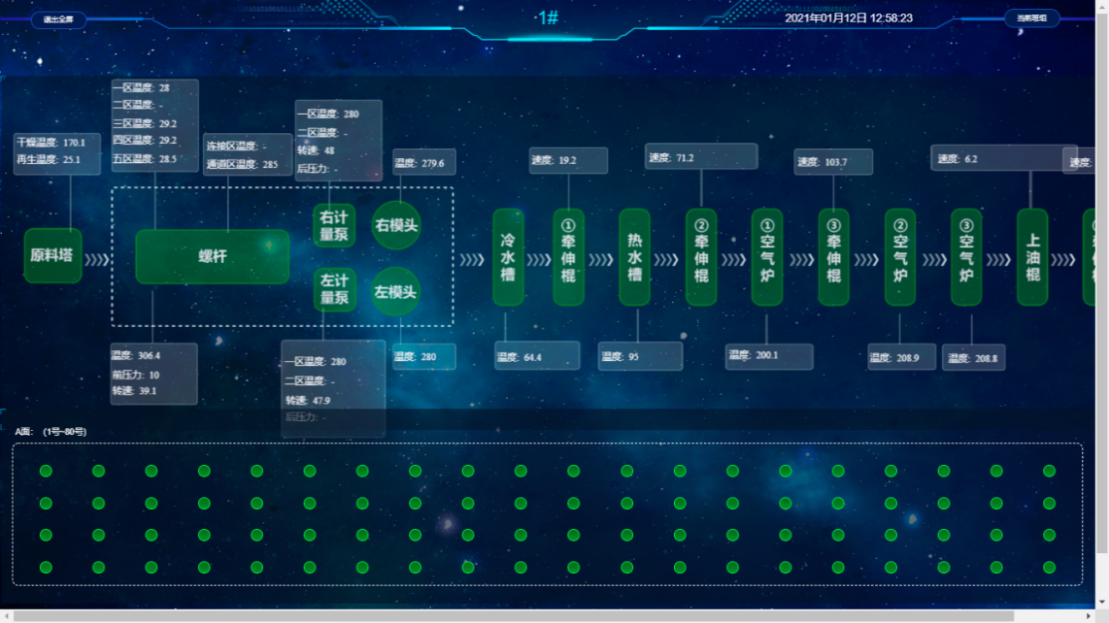

通過電子看板、統計報表、統計圖表等多樣的數據呈現方式,可實時掌握設備運行情況、訂單完成情況、產品質量情況、料耗情況、設備能耗情況、人員績效等,為企業生產管理決策提供實時有效的數據支撐。

設備聯網及數據采集流程示意圖

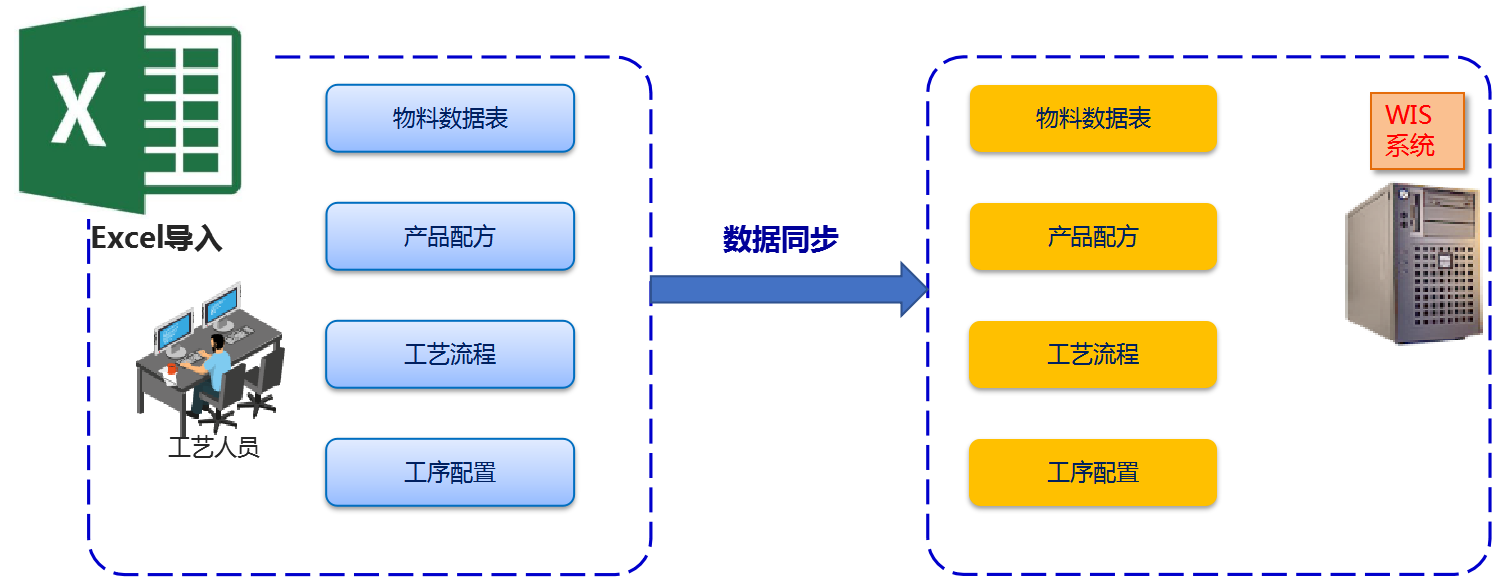

(2)工藝管理

通過將膠絲物料數據、產品配方、產品工藝流程及工序信息,導入到WIS系統中,通過工序配置生產中各自動化線設備及設備工藝參數、料耗、準備時長、質量信息、包裝規格等,為WIS計劃排程、生產加工過程控制、設備工藝參數質量控制、生產車間物料流轉、產品質量檢驗提供數據支撐。

工藝管理流程示意圖

(3)設備管理

根據實際設備布局情況,企業設備管理人員可以利用設備看板功能和聯網至電腦對設備運行情況進行實時監控,并可追溯任一時間節點上所有采集到的設備的數據。通過設備履歷功能,可查看設備工藝異常告警歷史。通過設備數據自動采集,實時結合生產工藝要求及設備運行參數,進行設備工藝參數異常監控預警。

設備管理流程示意圖

(4)能源管理

項目通過對各部門及生產車間生產設備和生產線,根據企業內部智能電表實際數量及實際安裝位置(所屬自動化線),進行電表的接口配置,為能耗數據采集提供數據支撐。根據自動化線的電流、電壓、功率、頻率等進行額定閾值設置,為能耗監控預警提供數據支撐,為自動化線的安全生產提供保障。通過智能電表連接自動化線的電器柜,采集自動化線的ABC三項電流、電壓等,基于電能采集模塊將電信號轉換成數字量對自動化線能耗進行采集,進一步實現對于能耗的智能化管控與優化。

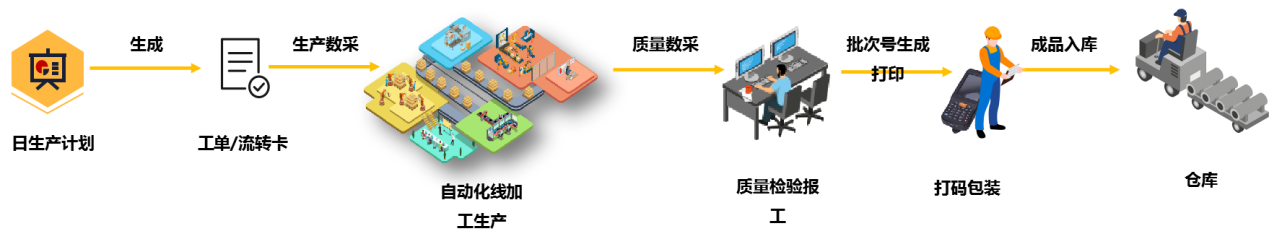

(5)生產管理

WIS系統根據銷售訂單、物料庫存、換產規則等,自動生成計劃及排程結果,實現按排程規則,一鍵自動排程,提升排程效率與達成率。以電子工單或流轉卡為載體,進行生產數據和設備數據的自動采集,實現生產過程中人員、設備、質量、產品等信息相關聯,生產過程可視化,過程可追溯,實時掌握生產進度、料耗情況和品質控制等,為生產過程可視化提供數據支撐。

通過WIS系統生產過程中采集到的設備數據、已排計劃數據、車間現場在制品數據,設備完好情況、生產節拍,排程規則,各序準備時長,系統自動生成電子工單/流轉卡,計劃人員根據排程結果進行微調,將工單指派給人員/設備,并生成生產領料單,倉儲人員備料。

生產管理流程示意圖

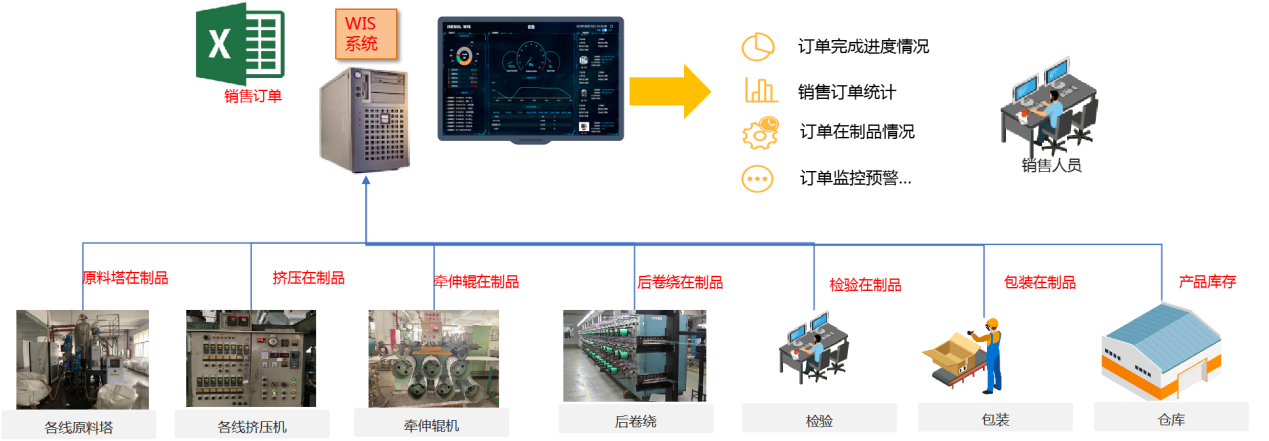

(6)銷售管理

通過WIS系統完成對銷售訂單的管理,以及對銷售訂單執行情況的跟蹤,可實時掌握銷售訂單完成情況,系統根據在制品情況、庫存情況、生產加工節拍,自動進行訂單遇超期預警,同時支持銷售訂單管理、訂單進度統計、訂單超期預警,為銷售部門與生產部門協同提供信息實時穿透。

銷售管理流程示意圖

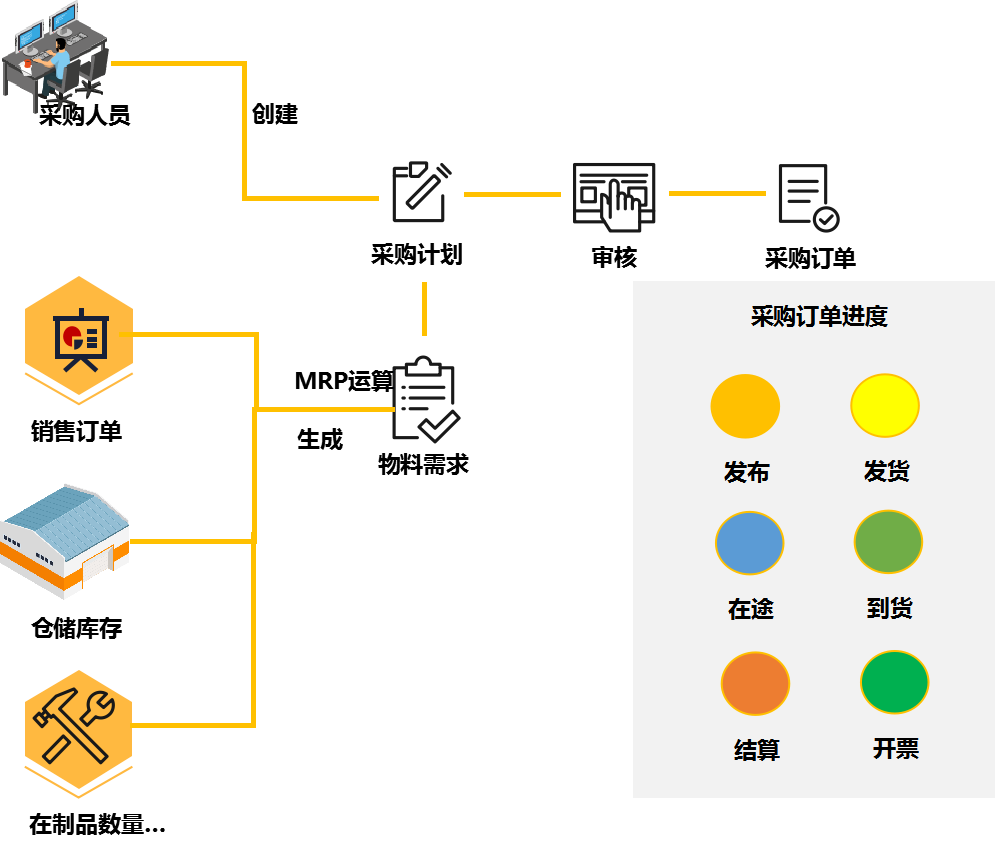

(7)采購管理

通過WIS系統提供的采購管理功能,根據銷售訂單、產品配方、銷售訂單、物料庫存等相關數據,系統能夠自動進行物料齊套檢查,自動生成物料需求計劃,采購人員可根據物料需求計劃,創建采購計劃。同時支持采購計劃的審核,物料采購進度狀態(發布、發貨、在途、到貨、結算、開票)的更新。各部門可通過系統,實時掌握物料采購進度,及時應對生產物料需求情況。

采購管理流程示意圖 質量管理流程示意圖

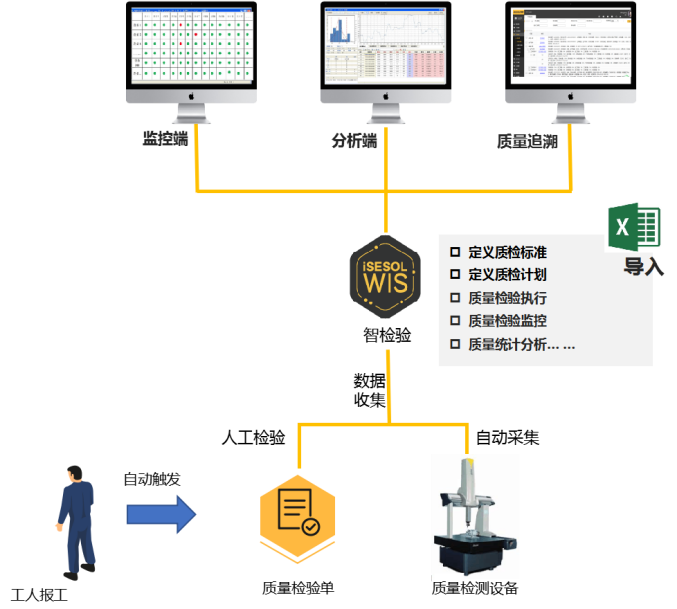

(8)質量管理

針對各產品的質量檢驗標準進行維護,根據各產品檢驗周期進行檢驗計劃編制,在車間產品加工完成后,系統根據工序質量配置,自動觸發質量檢驗計劃任務,質量檢驗人員填寫質量檢驗單,完成質量檢驗,合格產品稱重上報,不合格產品進行廢品處理流程。

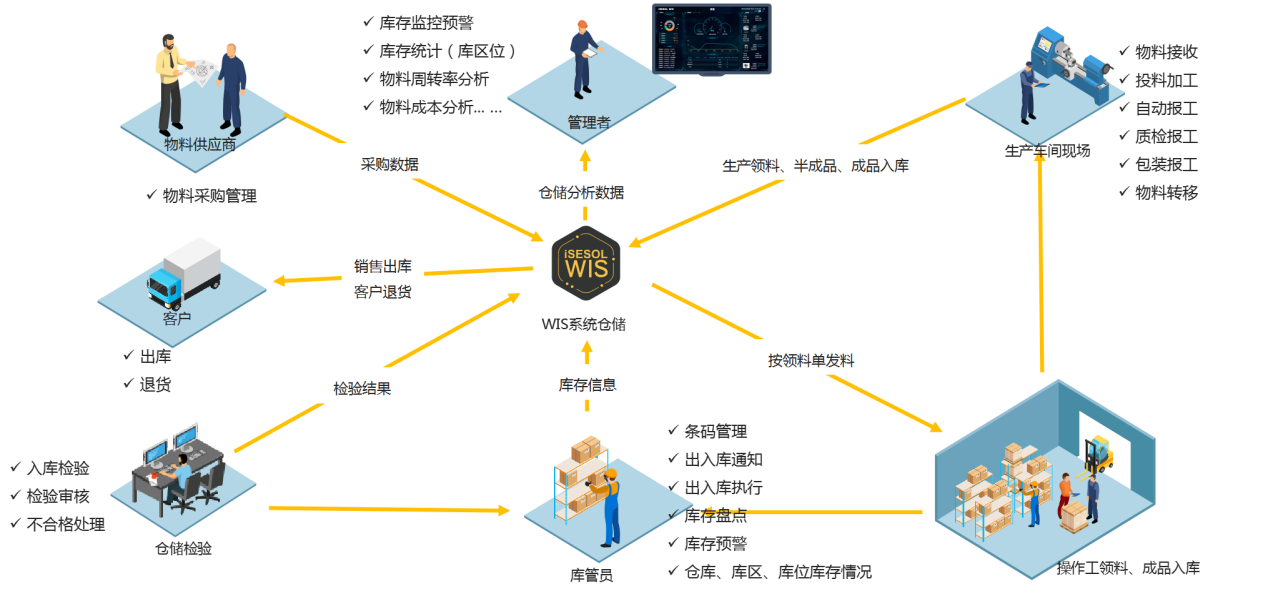

(9)倉儲管理

通過WIS倉儲管理功能實現倉儲賬目數字化、流程規范化、配置靈活化,實現倉儲流程和規則可配置和定義,倉儲數據一目了然。實現了物料從收貨到存放,從發料到裝運的全業務流程控制,基于透明供應鏈的物料倉儲管理,打造具有互聯性、共享性、可視化的透明供應鏈倉儲管理體系,助力企業管理效率提升,保障倉儲作業順暢推進。

倉儲管理流程示意圖

4. 實施效果

新華膠絲廠通過應用工廠數字化制造運營解決方案,能夠及時、便捷地獲取生產進度、庫存數據、質量信息、設備狀態、工藝信息等數據,從而及時調整自己的生產計劃、采購計劃,有效解決生產中的各類問題,降低管理運營成本,提高生產效率。

(1)生產信息實時掌握

通過實時采集生產現場中各類生產過程數據,包括設備、物料、人員、工時、工裝、刀具、工藝、能耗等相關數據,以車間看板方式實時監控整個車間的生產過程,包括車間設備運行狀況、生產進度、產線產量、能耗使用等,實施后減少2人在生產設備參數記錄方面的耗時,實時的生產設備數據反饋、做到主動到時提醒等預警,使管理人員及時全面地掌握企業的生產情況,滿足生產過程各維度需求,保障生產現場作業有序進行,為管理層決策提供數據支撐。

各類生產過程數據&車間設備看板

(2)計劃排程合理高效

通過應用iSESOL WIS計劃排程服務,實現了對生產計劃、銷售計劃、物料計劃合理安排,交貨答復準確率顯著提高,計劃頻率按時更新,計劃定制更為及時準確,對市場的反應更快,提高企業效益及信息化水平,提高企業綜合實力與市場競爭力。

(3)質量檢測全程追溯

通過應用iSESOL WIS質量管理服務實現了完整的質量管理流程及質檢過程數據采集,正向反向質量追溯,人員、設備、產品良品率實時統計與監控。同時基于多樣的質量數據統計(看板、報表等),為質量管理提供決策數據支撐,及時應對控制質量問題,有效提升產品質量,降低產品不良率至2%。

(4)倉儲管理有序透明

通過應用iSESOL WIS倉儲管理服務實現了物料倉儲管理有序透明,通過PDA掃描進出庫,準確率達到100%,能實時物料庫存查詢,賬目清晰流程規范。同時基于透明供應鏈的管理思想,對供應鏈的物流網絡、資源、訂單、倉庫、運輸配送等進行整體計劃、協調、操作、控制和優化,同時實現供應鏈上下游采購、供應和生產運營的環節的協同,打造具有互聯性、共享性、可視化的透明供應鏈倉儲管理體系。