引言:中海石油(中國)有限公司天津分公司(以下簡稱中海油天津分公司)主要負責渤海油田油氣勘探、開發和生產管理業務,是中國海上最大的油氣生產企業,承擔著原油保障和環渤海地區天然氣供應的重要任務。渤海油田始于1965年,是中國海洋石油工業發源地,經歷半個世紀艱苦創業和四十多年改革開放,渤海油田堅持自營與合作兩條腿走路,勘探開發生產碩果累累,2010年油氣當量上產3000萬噸并持續穩產達12年。2021年原油產量超3000萬噸,成功建成我國第一大原油生產基地。2022年,渤海油田將始終以習近平新時代中國特色社會主義思想為指導,深入貫徹落實習近平總書記重要批示指示精神,圍繞“原油上產4000萬噸,坐穩國內第一大原油生產基地”戰略目標接續奮斗、勇毅前行,為中國海油建設中國特色國際一流能源公司再立新功。

項目

概況

1. 項目背景

低油價和環境約束成為新常態,油氣行業面臨的挑戰日趨嚴峻,提質降本增效遭遇瓶頸。物聯網、云計算、大數據和人工智能為代表的數字技術為企業發展帶來新機遇,是企業高質量發展的重要引擎和構建創新驅動發展格局的有力抓手。中國海油緊緊圍繞黨中央國務院關于發展數字經濟決策部署要求,定向聚力、謀篇布局,積極踐行中國海油“1534”總體發展思路和創新驅動戰略,于2020年在渤海油田啟動智能油田試點建設,探索海上油田智能化發展新路徑,助力國家智慧能源新基建戰略在中國海油落地生根。

2. 項目簡介

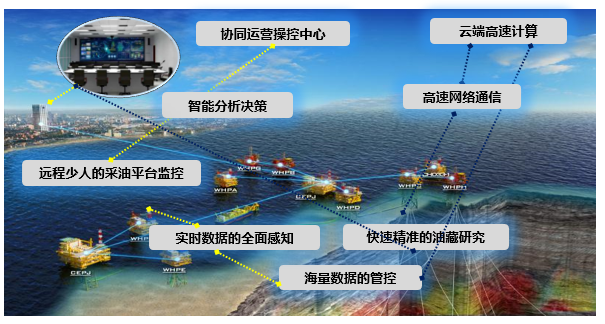

渤海智能油田試點建設項目,遵循中國海油數字化轉型頂層設計和智能油田總體規劃,構建端、邊、云模式下的數據采集、傳輸與匯聚管理平臺,研究物聯網、云計算、大數據和人工智能等數字技術與油氣田核心業務深度融合與創新應用,實現對油田生產現場的實時監測、遠程操控、預警診斷和主動優化。

渤海智能油田試點建設項目,遵循中國海油數字化轉型頂層設計和智能油田總體規劃,構建端、邊、云模式下的數據采集、傳輸與匯聚管理平臺,研究物聯網、云計算、大數據和人工智能等數字技術與油氣田核心業務深度融合與創新應用,實現對油田生產現場的實時監測、遠程操控、預警診斷和主動優化。

智能油田愿景

項目目標

通過提高海上平臺的生產監測和優化控制能力,對開發生產全過程進行實時監測、預警診斷、主動優化、遠程操控、協同運營和輔助決策,實現一體化智能管控。油田運營由目標導向、分工合作的方式向數字化驅動、智能化協同的一體化方式轉變,創建“智能、安全、高效”的新型海上油氣開采運營模式。

二、項目實施概況

項目總體架構

和

主要

內容

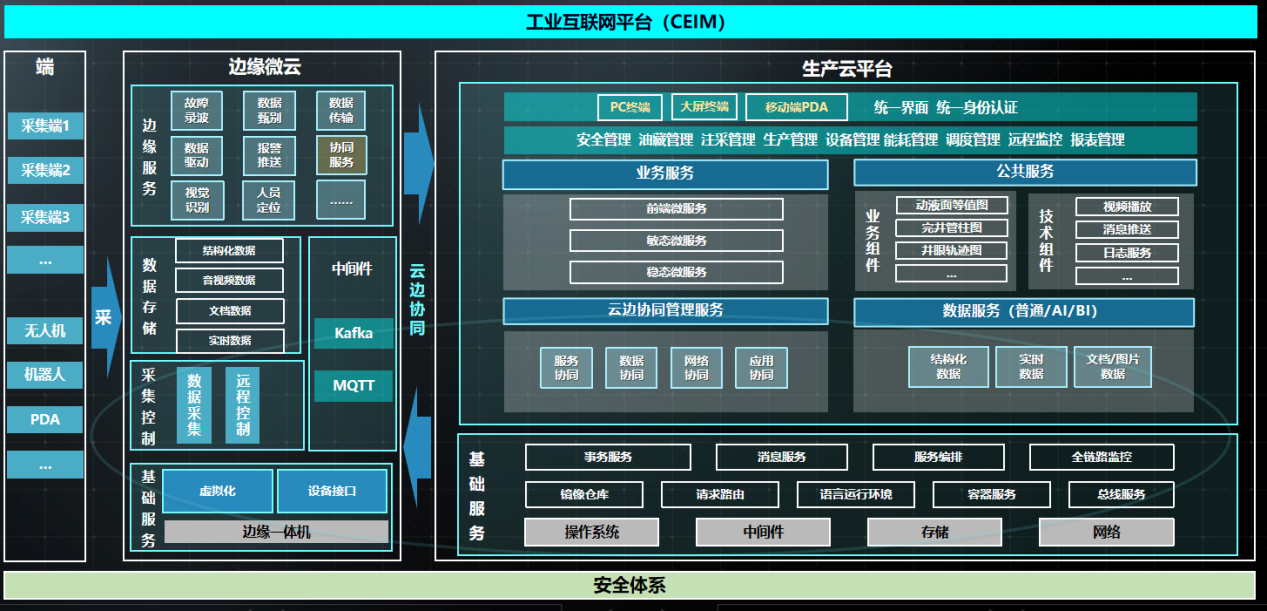

基于渤海智能油田試點建設項目搭建的工業互聯網平臺,是多人協作的平臺,用于幫助開發者提升數據價值,實現數據驅動的業務創新。依托海油生產云平臺,擴展邊緣微云,通過邊緣計算、虛擬化、容器化、AI、IoT、微服務、數字孿生等技術,構建海量實時數據采、存、管、用、算的端+邊+云應用高效協同架構,以分析和預測為核心,內置了百余種數據挖掘算法,立足推動企業“上云用數賦智”行動。以“工業互聯+端、邊、云協同”藍圖為指導,以業務互聯為基礎,基于“智能終端+工業互聯+云服務”創新模式,為“智能、安全、高效”的新型海上油氣開采運營模式提供技術支撐。

工業互聯網平臺總體架構

1)端側現場物聯網泛在感知建設

(1)利用海底光纜搭建海上油田群光纖環路,并通過陸地省際專線接入企業信息中心,為海量數據入湖和云邊高效協同構建高安全、高可靠、低時延的信息高速公路。

(2)利用 WiFi6、5G 等通訊技術和工業網絡設備,實現生產現場無線網絡覆蓋、關鍵區域網絡接入,打通感知設備接入的物聯網神經末梢。

(3)研究、應用多協議接入技術實現新老系統快速連接和數據匯聚,并結合業務需求新增感知設備,實現油田現場人員狀態、設備狀態、平臺及周邊環境、生產流程等 19 類數據采集匯聚,為安全管控、故障預警、診斷分析、效果評估等提供數據支撐。

2)邊側邊緣微云建設

(1)建立海上平臺多協議數據采集標準

結合各源頭的數據定義、數據標識、業務規則、安全權限、采集頻率以及數據之間依賴關系,建立滿足多協議的數據采集標準,增強業務與技術對數據定義和使用的一致性,利于提高數據質量、促進系統集成和信息資源共享。

(2)研究適用于多類型工業系統的數據采集和遠傳技術

數據采集和遠傳技術架構

數據采集研究

研究通用協議(ONVIF、MQTT、ModbusTCP、OPC-UA/DA、TCP 等)接入和轉換技術,開發并在邊緣微云以容器化方式部署相關服務(數據采集、數據甄別、數據質量監測、數據清洗等服務),實現現場新老設備泛協議接入和數據處理。

數據傳輸研究

重點研究高并發數據傳輸及斷點續傳的方法。根據網絡請求并發量動態分配計算和存儲資源;通過消息隊列對上傳數據進行緩存,削峰填谷,提升高并發場景下數據傳輸穩定性。

(3)研究低延時高頻實時數據匯集及數據服務

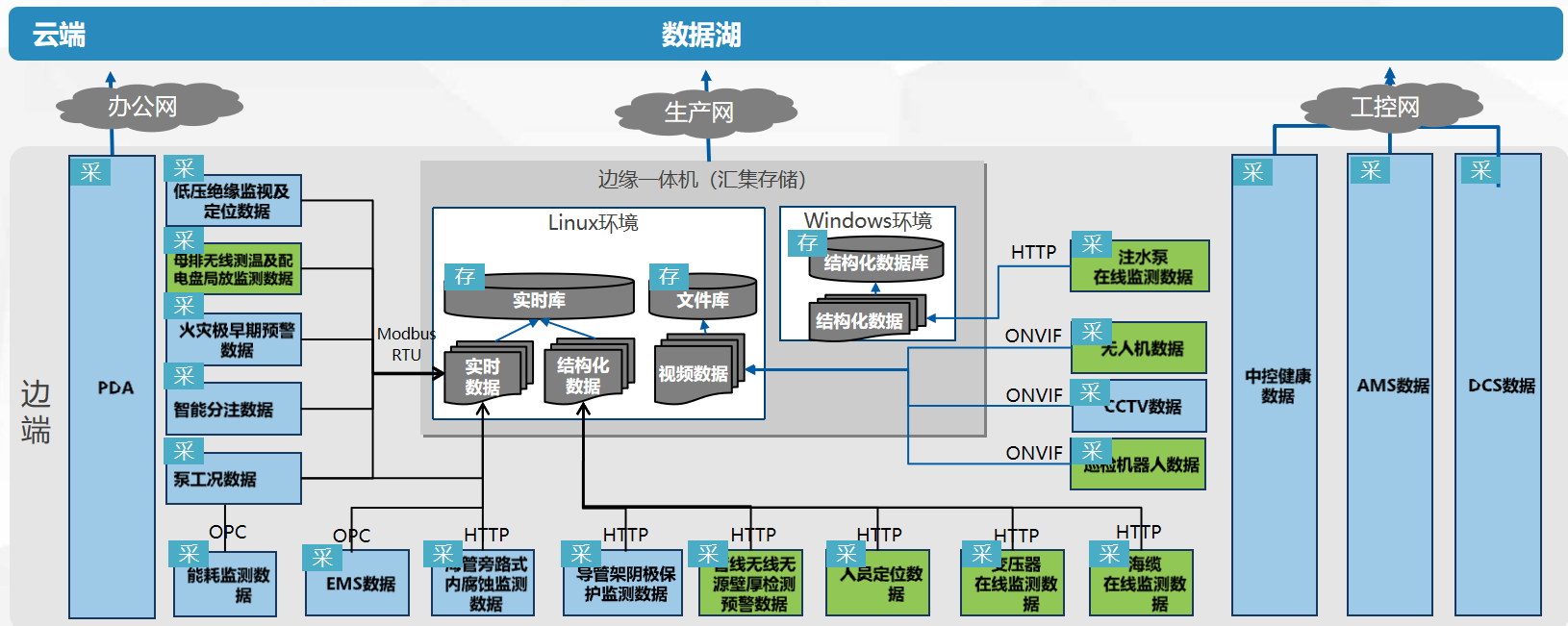

數據匯集架構

數據匯聚研究

結合不同的采集頻率和采集協議,建立云端數據匯集服務,支持配置數據清洗規則、數據去重、數據壓縮、自定義數據上報周期等,減輕對云平臺的壓力。

云端數據服務研究

研究實時數據庫 Kudu、非結構化數據庫 MinIO 的高并發交互服務,支持數據分表分區域存儲,結合大數據技術應用研究,提供 AI\BI 數據服務能力和效率。

(4)邊緣計算技術應用研究

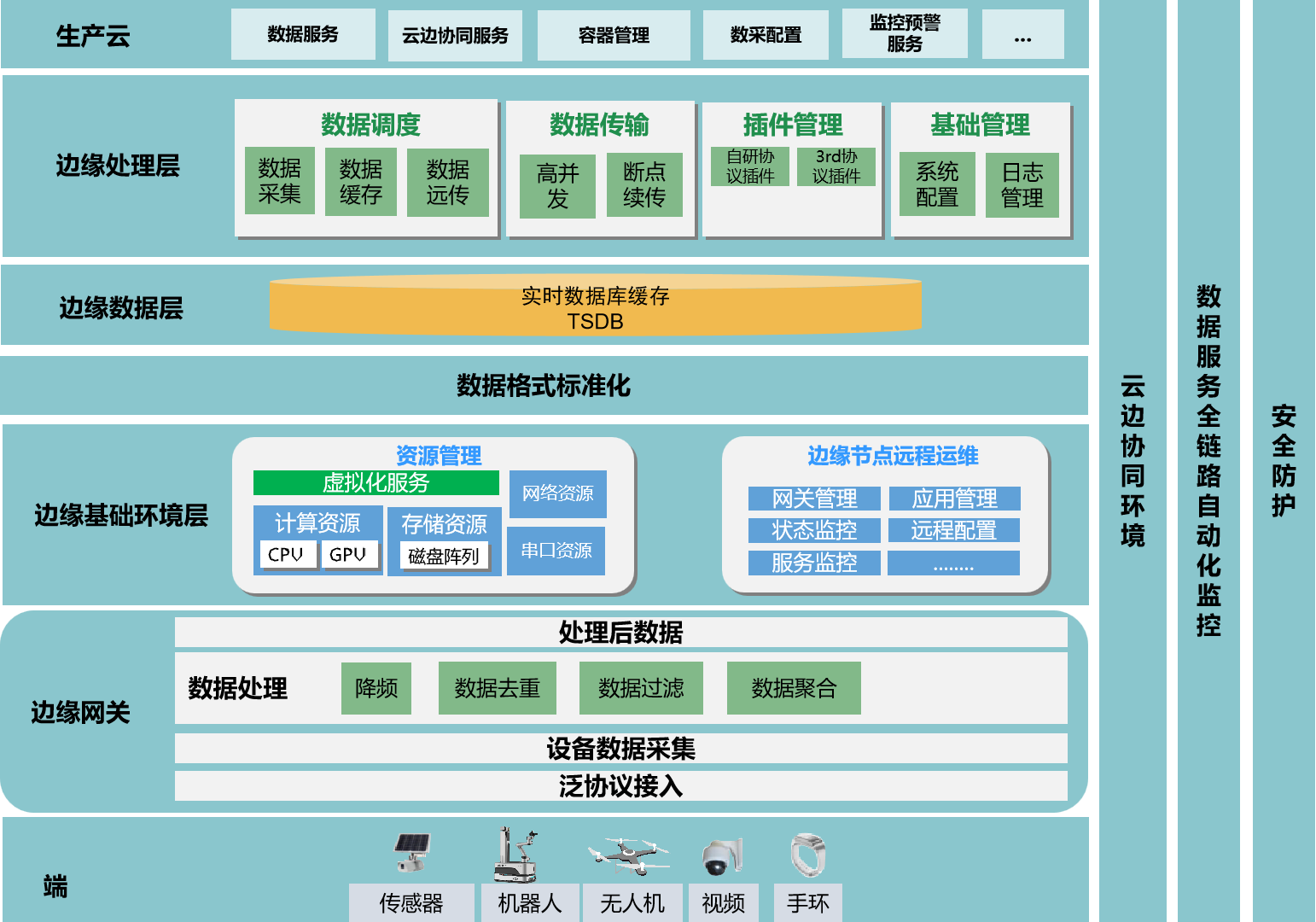

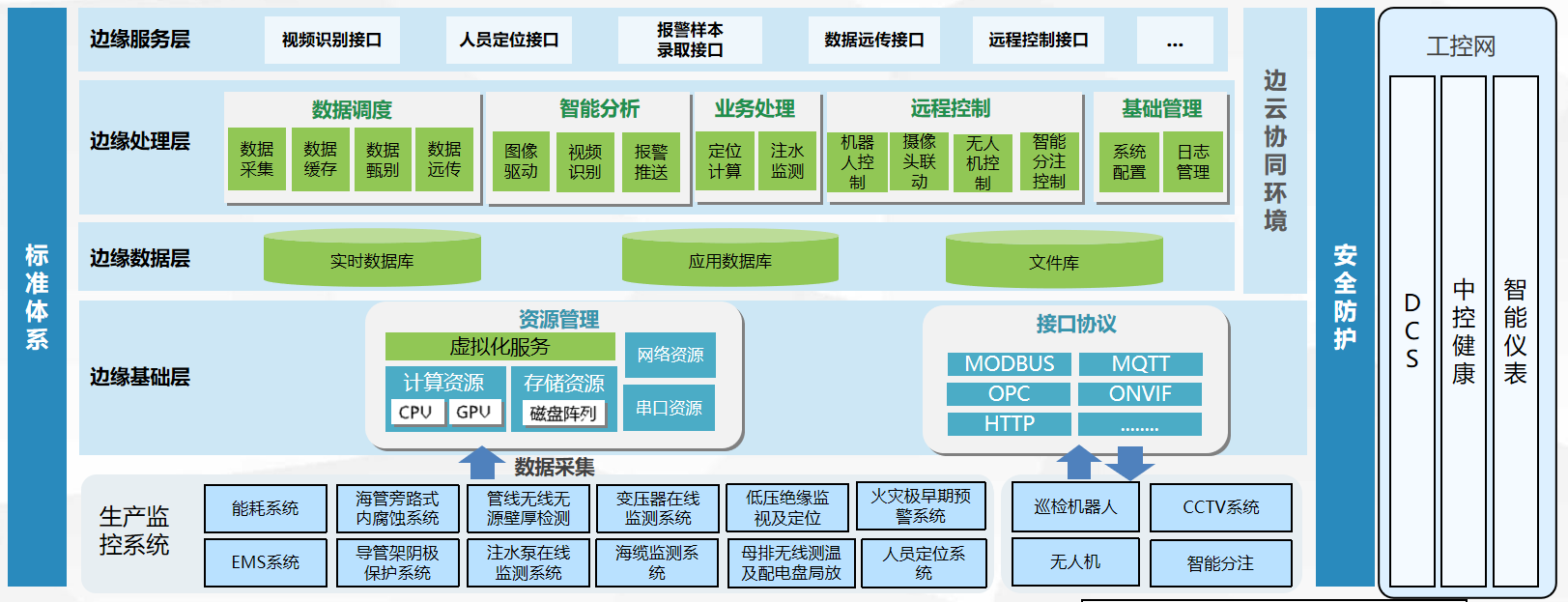

結合邊緣層架構設計,搭建邊緣基礎層、邊緣數據層、邊緣處理層、邊緣服務層四層框架,滿足海上平臺多系統的實時數據接入、處理、傳輸和邊緣計算需求,以提高海上平臺監控的及時性、準確性。

邊緣端總體架構

(5)建立適用于不同類型生產設施的基礎環境

結合海上平臺規模、終端系統復雜度、基礎環境(網絡、電源、機房)、運維和經濟適用性等多種因素,結合邊緣微云技術建立邊端運行環境硬件選型和配置指南,并以此為依據建立適用于不同類型生產設施的基礎環境。

(6)云邊協同技術應用研究

為實現陸地對海上遠程管理降低運維成本、提高管理效率,應用云邊協同技術實現接入的海量邊緣節點進行遠程配置,將模型和服務批量下發到邊緣節點,管理和調度容器資源使其高可用,實現服務協同、數據協同、網絡協同、應用協同的全生命周期管理。

云邊協同總體架構

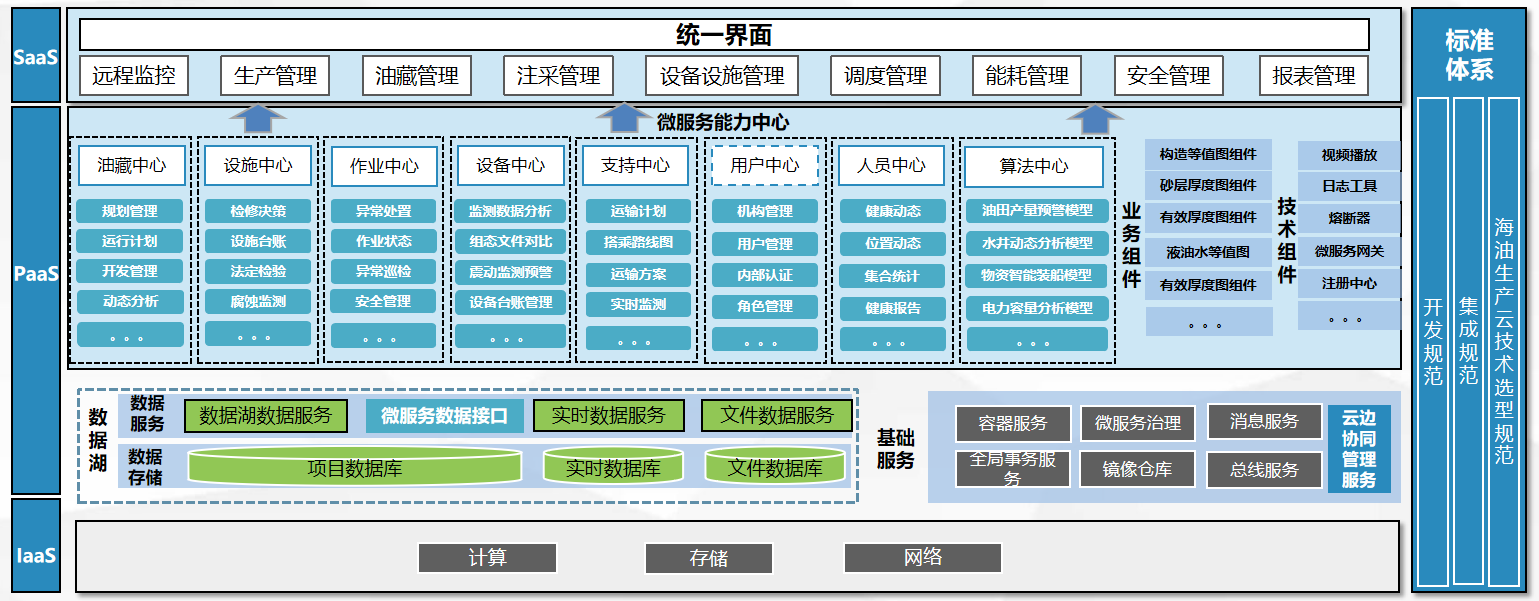

3)云端生產云平臺

云端主要依托集團公司的云平臺,按照智能油田相關技術規范開發各類微服務,并集成云平臺上的基礎支持微服務部署,最終形成項目的應用功能。云端數據庫分為項目庫、MinIO分布式數據庫、Kudu分布式數據庫。嚴格遵循集團生產云的技術要求,集成成熟組件,構建生產云基礎環境。

云端總體架構

2. 網絡及網絡安全架構

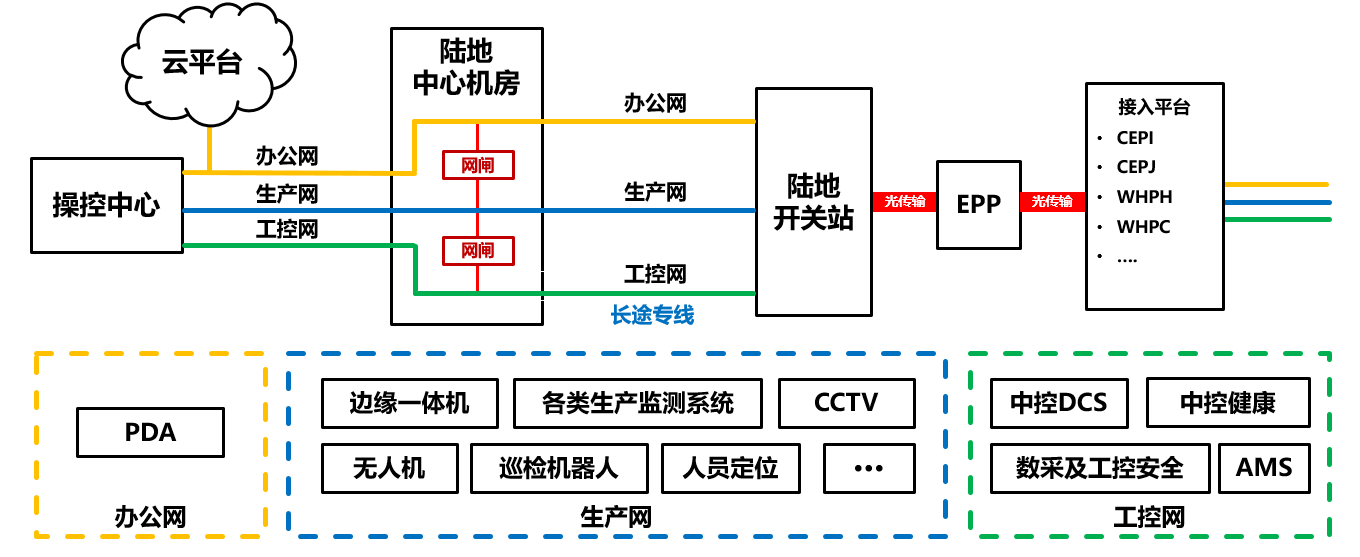

網絡建設選取海上中心平臺與EPP、開關站關鍵節點構建兩個海陸光傳輸環(環帶鏈), 采用雙發選收模式,形成網絡高可用性設計,有效建立智能油田的網絡基礎保障。

網絡總體架構

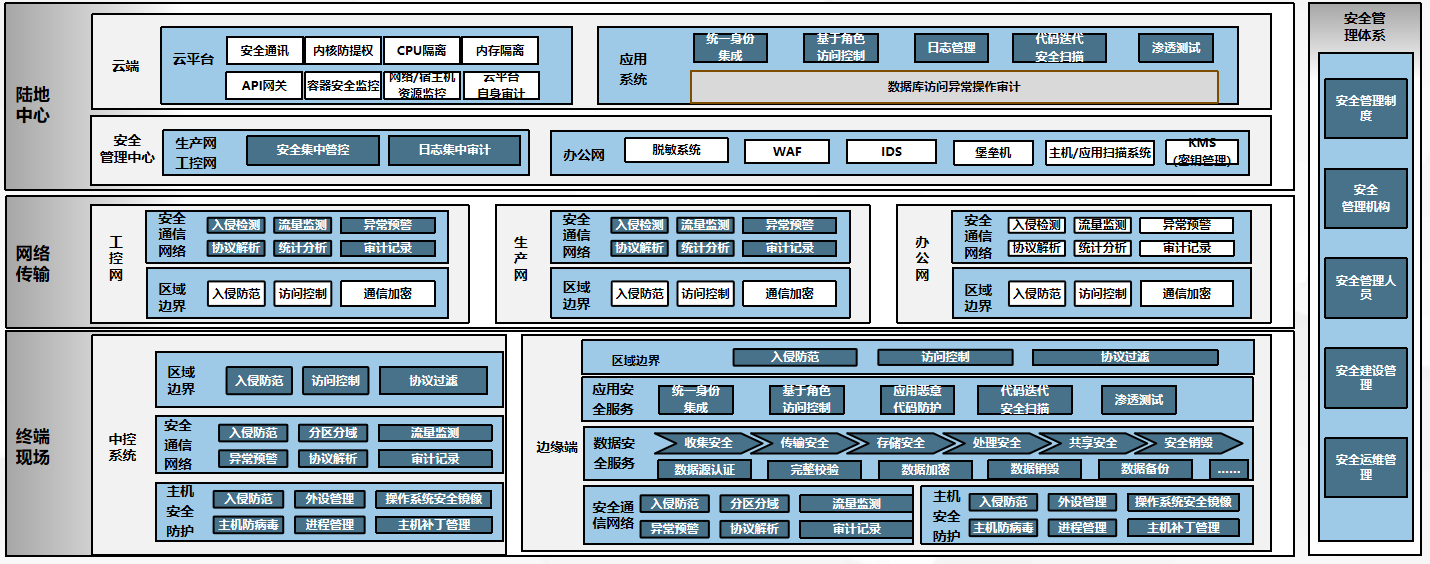

網絡安全防護按照等保2.0二級的要求,建立 “一個中心三層保護”的技術防控體系和一套完備的管理體系。

網絡安全架構

3. 具體應用場景和應用模式

基于工業互聯網平臺的海上智能安全管理系統 助力企業有效提升海上安全管理水平

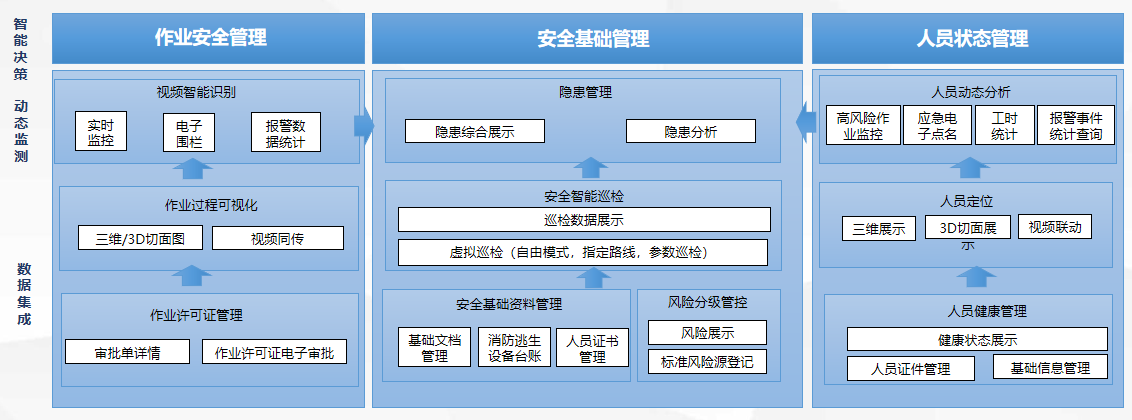

將自主研發的國產化三維數字可視化引擎與人員定位技術深度融合,實時獲取人員健康數據和位置信息,應用AI視頻智能識別技術,實現作業現場在人的不安全行為、物的不安全狀態、環境風險及管理上漏洞中10種場景的實時監測,提前預警風險,防范事故發生。針對業務特性構建云端應用業務架構,具體架構圖如下:

安全管理業務應用架構

自2021年10月15日在渤海某油田兩個平臺應用以來已初見成效,部分效果如下:

案例1:實現全體員工的精準定位及健康監測,使用至今實現1263人次的可記錄動態監測數據。

案例2:2022年2月7日至2月20日,平臺電子工單審批共計165份,匹配作業智能監控次數165次,實現平臺全作業工單的線上申請、審批、關閉,在節約成本的同時改變了人工簽發低效問題,作業智能監控數據的100%完全匹配。

案例3:運用AI智能識別系統共實現有效報警識別59條,報警數量由原來的每周12次逐步降低至0次,大大提升現場作業人員的自我安全約束意識。

基于工業互聯網平臺的智能油藏注采管理系統 充分發揮油藏注采潛能

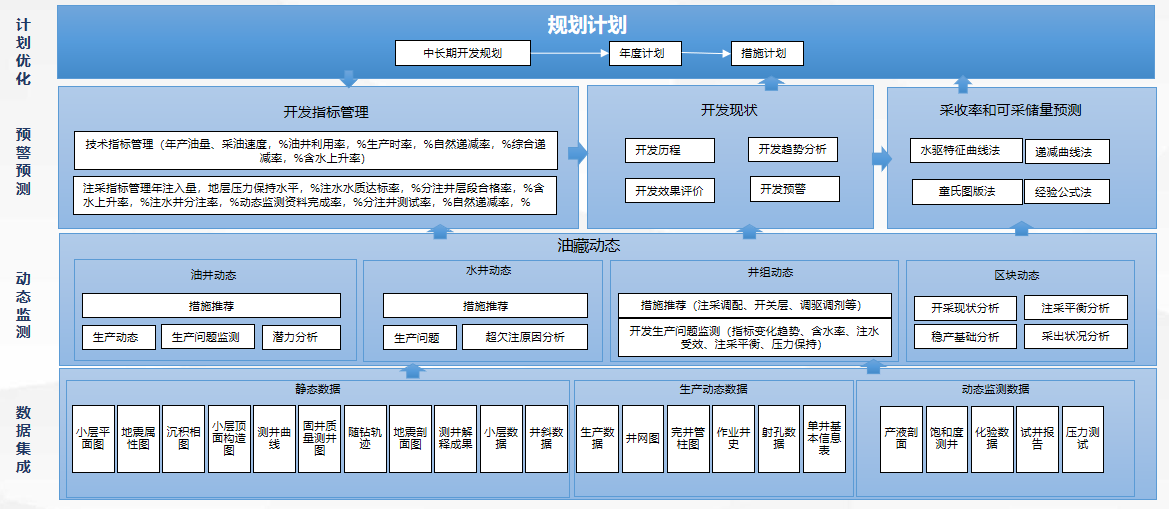

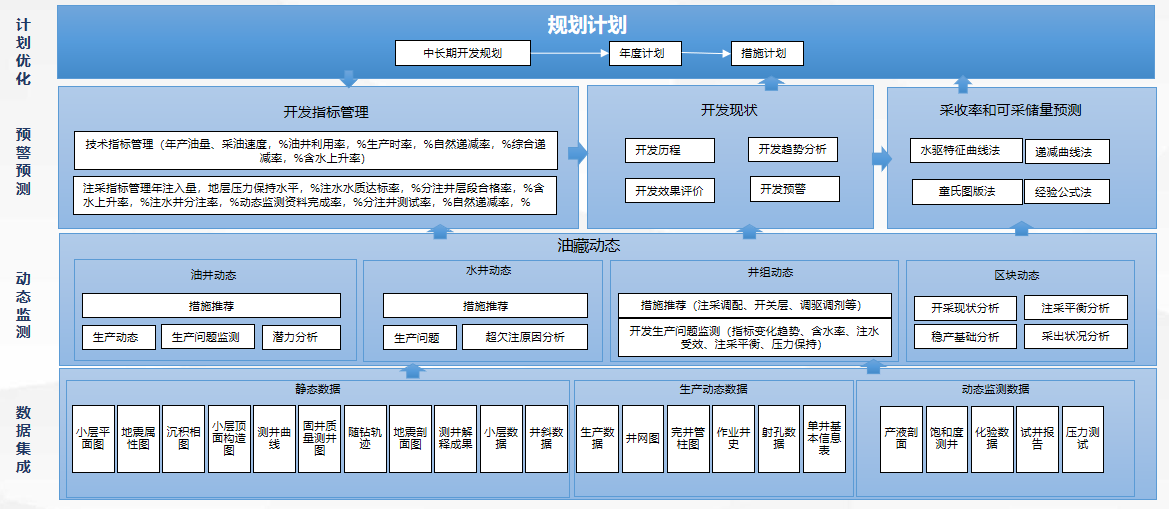

綜合運用AI識別、機理分析、知識推理等綜合技術手段,及時發現油藏矛盾和潛力,推薦合理措施方案,讓油藏動態管理更精準、精細、高效,及時發現油水井工況異常問題、地面水系統的不平衡矛盾,推送處置方案及建議,保障生產的安全、平穩、高效運行。針對業務特性構建云端應用業務架構,具體架構圖如下:

油藏管理業務應用架構

注采管理業務應用架構

自2021年09月10日在渤海某油田四個平臺應用以來已初見成效,部分效果如下:

案例1:油井動態分析模塊推薦J12H井具有換大泵提液措施潛力,預測日增油62.4方。J12H井完成換大泵后啟井生產,通過措施效果跟蹤J12H井截止目前平均日增油64.8方,累增油1814方,效果良好。

案例2:I24S1井注水量不達標,智能措施推薦酸化,措施前注入量3201m3/d,措施后增注3704m3/d,注水量達6905m3/d,推薦合理,措施有效。

案例3:電泵故障預測模塊產生報警,信息顯示H30H井電潛泵電機溫度高報(達到110℃),得到報警信息后,陸地生產操控中心及時與海上生產人員溝通,通過平臺現場調節環空補水量,電機溫度逐漸下降至87℃,避免了電機燒毀。

基于工業互聯網平臺的智能設備管理系統 全面提高設備監測能力

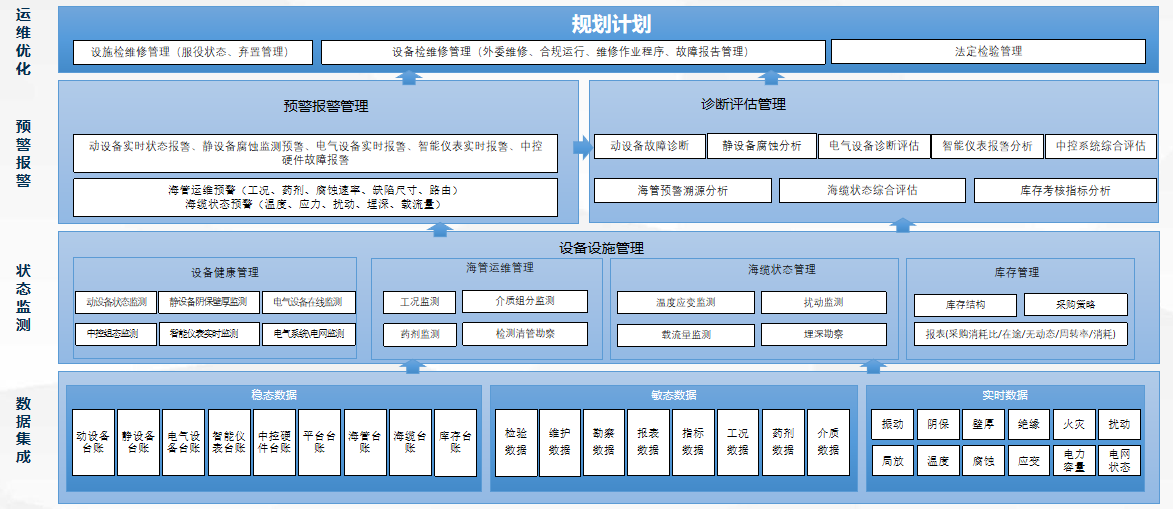

構建設備診斷及預測性維護模型,基于實時數據實現電氣設備、電力系統、中控健康、電網系統、智能儀表等5大類設備的運行狀態在線監測、智能預警、綜合診斷評估、主動推薦維修策略,建立全生命周期健康管理,降低設備故障率和維修成本,提高設備可靠性。針對業務特性構建云端應用業務架構,具體架構圖如下:

設備管理業務應用架構

自2021年10月05日在渤海某油田四個平臺應用以來已初見成效,部分效果如下:

案例1:注水泵振動高值報警、工藝參數異常提示,截至目前10余次,其中一次2021年11月9日 08:56 振動加速度突然升高觸發預警,現場確認為CEPJ 4102G泵軸承缺陷并及時處理,避免了更大的設備故障和關停風險。

案例2:2022年2月9日,CEPI平臺利用中控健康管理系統報警,ESD003柜RSLS03卡件故障(卡件帶的是ESD和火氣的關鍵設備),及時對其進行更換。

三、下一步實施計劃

通過一年的調研和探索,工業互聯網平臺以安全管理智能化、油藏管理智能化、注采管理智能化、設備設施管理智能化四個重點方向進行產品研發及技術突破。以油氣行業高資產、高安全性、高穩定性的特點為基礎,遵循中海油智能油田規劃總體計劃(近期:2020-2025年初步建成智能油田;中期:2026-2035年全面建成智能油田;遠期:2036-2050年建設智慧油田)以及新技術的創新和迭代,循序漸進開展工業互聯網平臺的推進工作,2022年計劃在渤海啟動11個設施的推廣應用工作。

四、項目創新點和實施效果

1. 項目先進性及創新點

1)項目先進性:

(1)技術方面的先進性

人工智能、邊緣計算、大數據等技術與油田業務機理模型的深入融合,為油田業務賦能,凸顯技術融合效應,實現1+1大于2。

(2)可復制推廣性

針對中國海油不同區域的海上油田,均具備相似的生產業務場景,同時在工業互聯網平臺建設過程中嚴格遵守海油生產云應用標準規范,確保建設成果符合海油技術要求,所以在考慮業務符合度與軟件技術統一性上,可將建設成果復用至其他海上油田區塊。

2)創新點:

(1)綜合應用協議轉換設備、研發多協議數據采集服務,以多源異構工業系統數據接入技術簡化生產現場數據采集復雜度。

(2)在海上平臺搭建邊緣微云,容器化部署邊緣應用(如:數據甄別、AI 視覺識別、設備健康監測等算法模型),通過邊緣計算技術實現現場數據的采集存儲、就地計算,減少對網絡傳輸的壓力和云端資源的消耗、滿足實時業務的應用需求。

(3)建立統一的智能油田技術平臺,通過業務數字化實現業務經驗有效沉淀、數據資產逐步積累、算法模型快速迭代,有效提升企業數字化能力。

(4)在石油行業內首次融合應用工業物聯網和云計算技術,研究國產自研云邊協同軟件產品部署應用方法,實現算法模型、應用服務從云端到邊端的批量下發、運維管理,以及云端對邊端資源的科學調度。

(5)自研開發三維可視化引擎,接入實時數據,實現在三維模型中進行生產現場虛擬巡檢、吊裝區域風險管理、人員健康安全管理、圖紙資料聯動查詢等功能。

(6)應用數字化、智能化技術賦能傳統業務的同時,讓數字化轉型文化理念深入人心形成數字化轉型的動力源泉,將帶來業務轉變和管理模式變革,促進數字化轉型工作穩步推進。

實施效果

(1)推進風險管控最優

基于工業互聯網平臺,利用AI技術實現作業風險隱患識別及預警,機器人代替人工從事危險操作,無人機進行海管、海纜巡檢,可實現海上油田現場高效的安全環保管控,大幅降低安全事故率。

(2)推進業務智能敏捷

基于工業互聯網平臺,應用智能化設備實現作業現場全面監控、智能巡檢、遠程控制,將大量人工分析轉變為自動分析,可實現設備維修成本降低5%~10%。

(3)推進生產效益提升

本項目的實施將實現綜合減員10%~20%,預計每年可帶來1000~2000萬元的直接效益。

(4)推進數據互連互通

基于工業互聯網平臺,將各類傳感設備、無人機、機器人、PDA、定位手環等設備,通過邊緣計算建立支持多協議的實時數據通道,實現海上平臺設備與系統間的數據互聯、信息互通。